A Marcação CE é uma certificação introduzida pela Comissão Europeia que garante que as janelas e porta pedonais exteriores cumprem a norma comunitária:

NP EN 14351-1:2008, aplicável a janelas e portas pedonais exteriores sem características de resistência ao fogo e/ou estanquidade ao fumo.

- Âmbito:

Este manual pretende orientar e descrever a forma como a empresa Fluxoalumínios – Caixilharias e Divisórias, Lda., adequa os seus procedimentos de trabalho à norma NP EN 14351-1:2008 seguindo as suas directrizes para o fabrico de janelas e portas pedonais exteriores, utilizando perfis de alumínio.

- Identificação da empresa:

Designação: Fluxoalumínios – Caixilharias e Divisórias, Lda.

Endereço: Rua da Independência, nº87, Pavilhão 1, Apartado 198, 4815-901 Vizela

Contactos: Telefone/Fax: 253582873

Email: fluxoaluminios@mail.telepac.pt

- Organização da empresa/ Responsabilidades:

Actualmente, empresa é constituída por cinco elementos, sendo dois elementos pertencentes à gerência e três elementos pertencentes à laboração (colaboradores).

Funcionalmente, encontram-se distribuídos de acordo com o exposto no Organograma da empresa (OD.01).

O(s) elemento(s) da gerência é o responsável pela implementação do definido neste manual da marcação CE na empresa.

4. Estrutura processual:

A implementação da Marcação CE baseia-se em três pontos:

- Controlo da Produção em oficina

- Ensaios do Tipo Inicial (ITT’s)

- Emissão de Etiquetas Marcação CE e Declaração Conformidade.

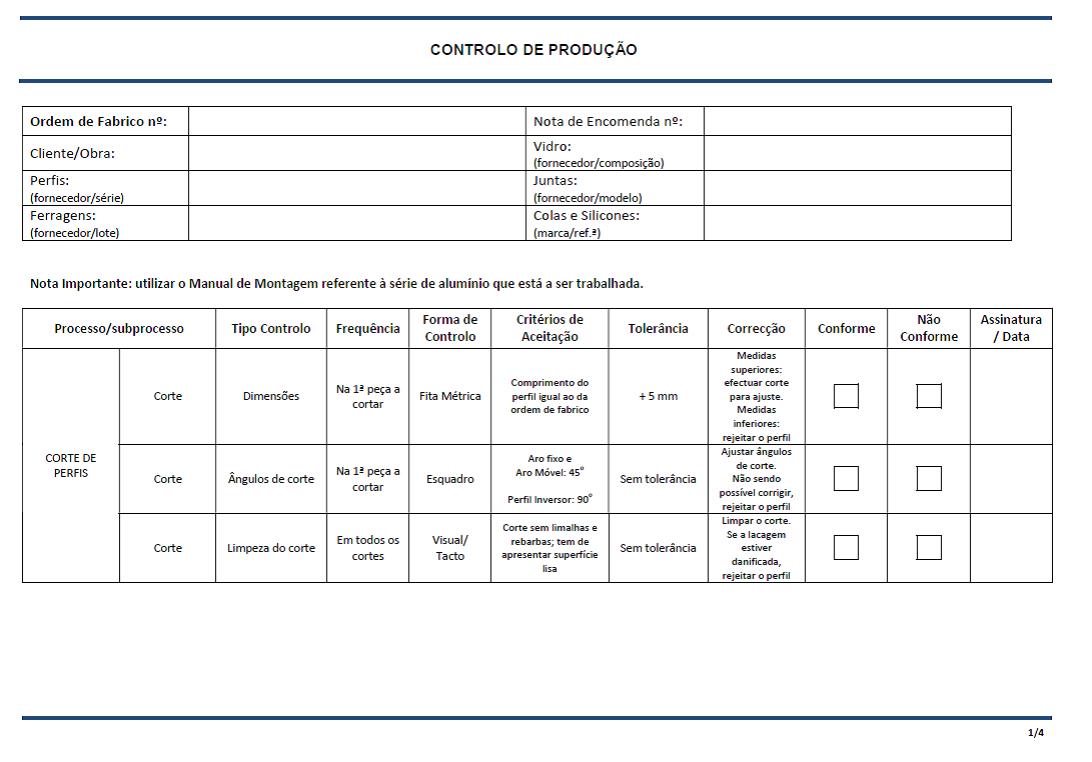

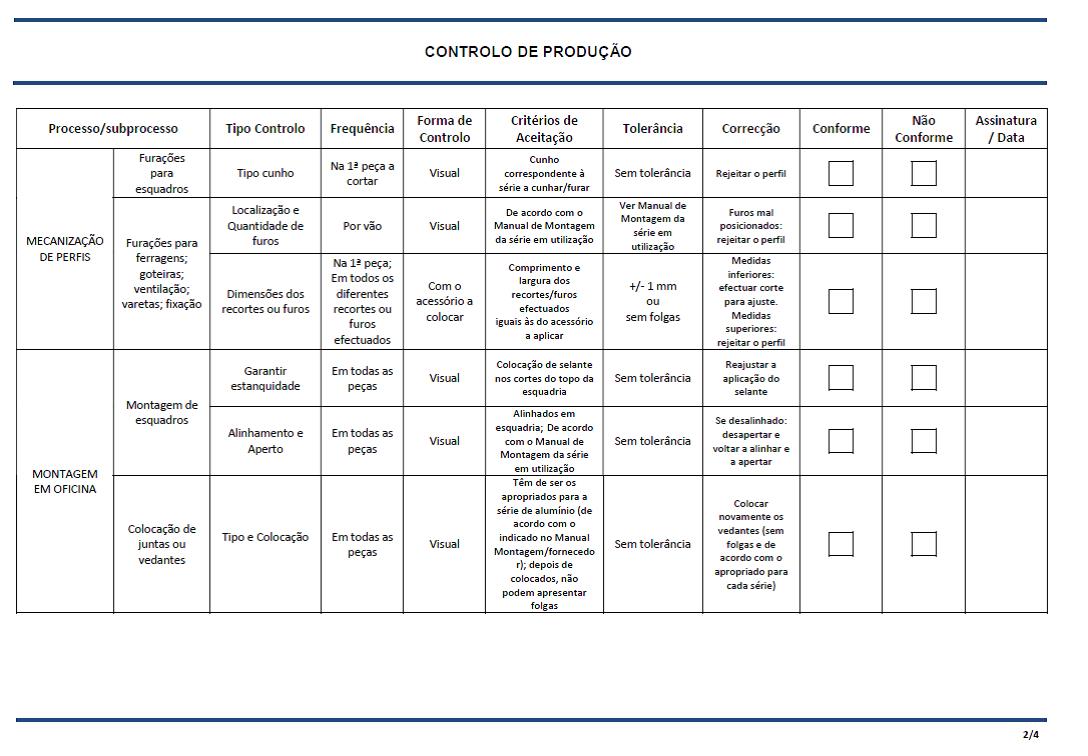

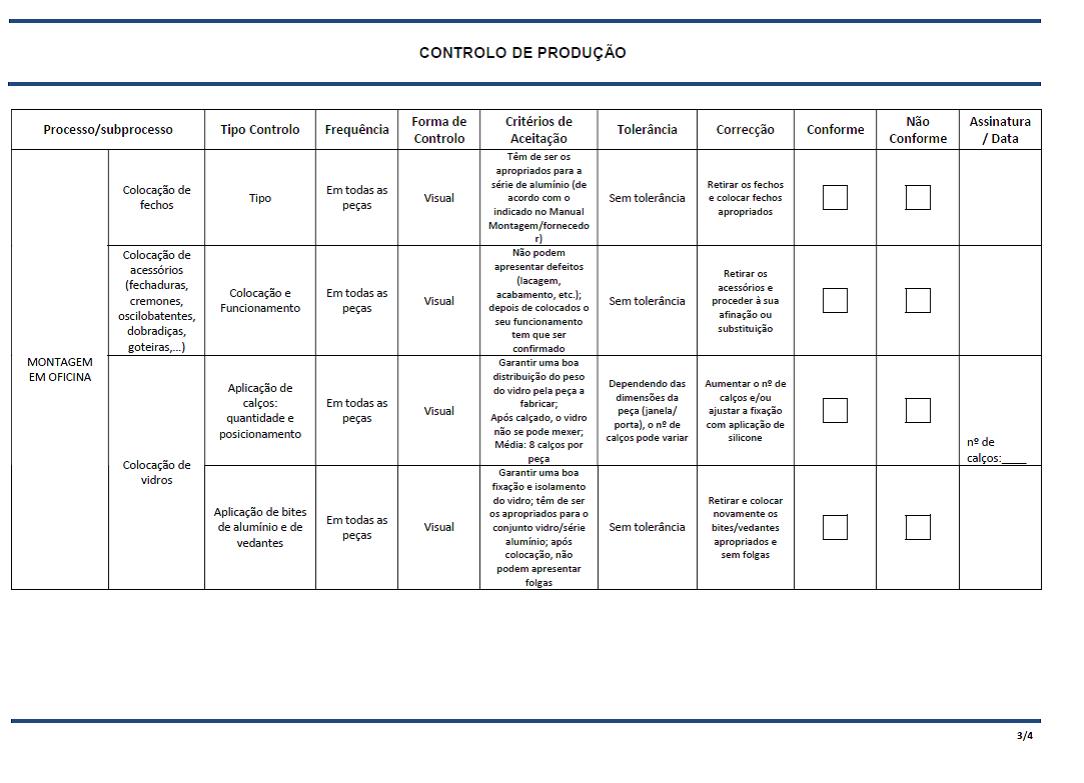

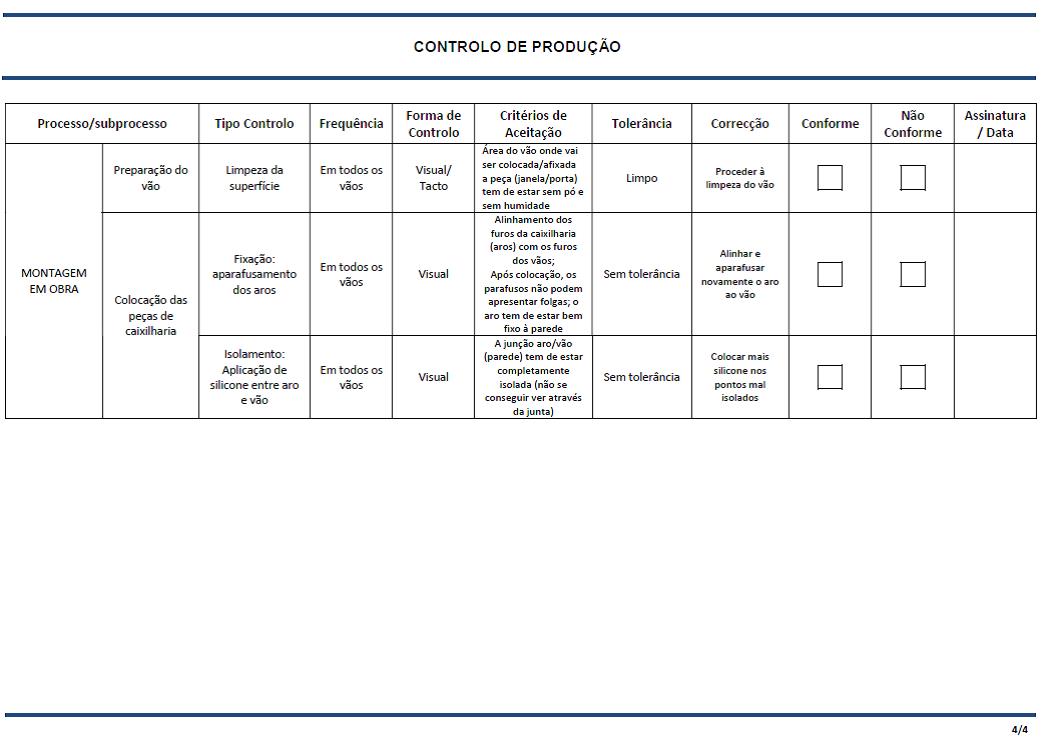

4.1 - Controlo da Produção em oficina

Define-se por um conjunto de procedimentos, inspecções e registo a efectuar durante a produção de uma determinada obra (janelas e/ou portas).

São controlados:

- equipamentos e instalações

- matérias-primas

- produção/processo de fabrico e montagem em obra

- produtos não-conforme e reclamações

- emissão de etiquetas CE

- documentação do sistema

Para tal são definidos Procedimentos Gerais e Procedimentos de Trabalho, dos quais resultam Modelos de Registo e Outros Documentos; existem também os Documentos Externos que pela sua importância, também integram o sistema.

A listagem de todos estes documentos em vigor que integram o sistema de Controlo da Produção em oficina, encontra-se descrita no Mapa de Controlo dos Documentos – Mod.08

4.2 - Ensaios do Tipo Inicial (ITT’s)

Estes ensaios são fornecidos pelos fornecedores dos perfis de alumínio e evidenciam os resultados de desempenho dos testes feitos ao perfil segundo a norma NP EN 14351-1:2008.

São também fornecidos pelos respectivos fornecedores os Manuais de Montagem respeitantes a cada perfil, e que devem ser seguidos pela produção.

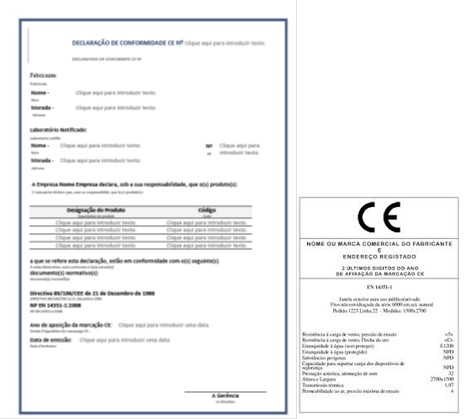

4.3 - Emissão de Etiquetas Marcação CE e Declaração Conformidade

Com os resultados dos ensaios efectuados ao perfil - ITT’s, seguindo o manual de montagem do fornecedor e controlando a produção em oficina, podem então ser emitidas as Etiquetas da marcação CE e a respectiva Declaração CE, definidas na norma NP EN 14351-1:2008, para cada obra executada.

Nas etiquetas da marcação CE são inscritos os resultados de desempenho daquela janela ou porta, tendo por base os respectivos ITT’s da série em questão.

As etiquetas podem ser coladas no próprio produto acabado ou serem anexadas à documentação que acompanha a obra; é emitida uma etiqueta por cada Vão de obra, ou seja, por cada peça (janela ou porta) produzida.

A Declaração CE é impressa em papel e anexada à documentação que acompanha a obra.

Controlo da Produção

- Objetivo:

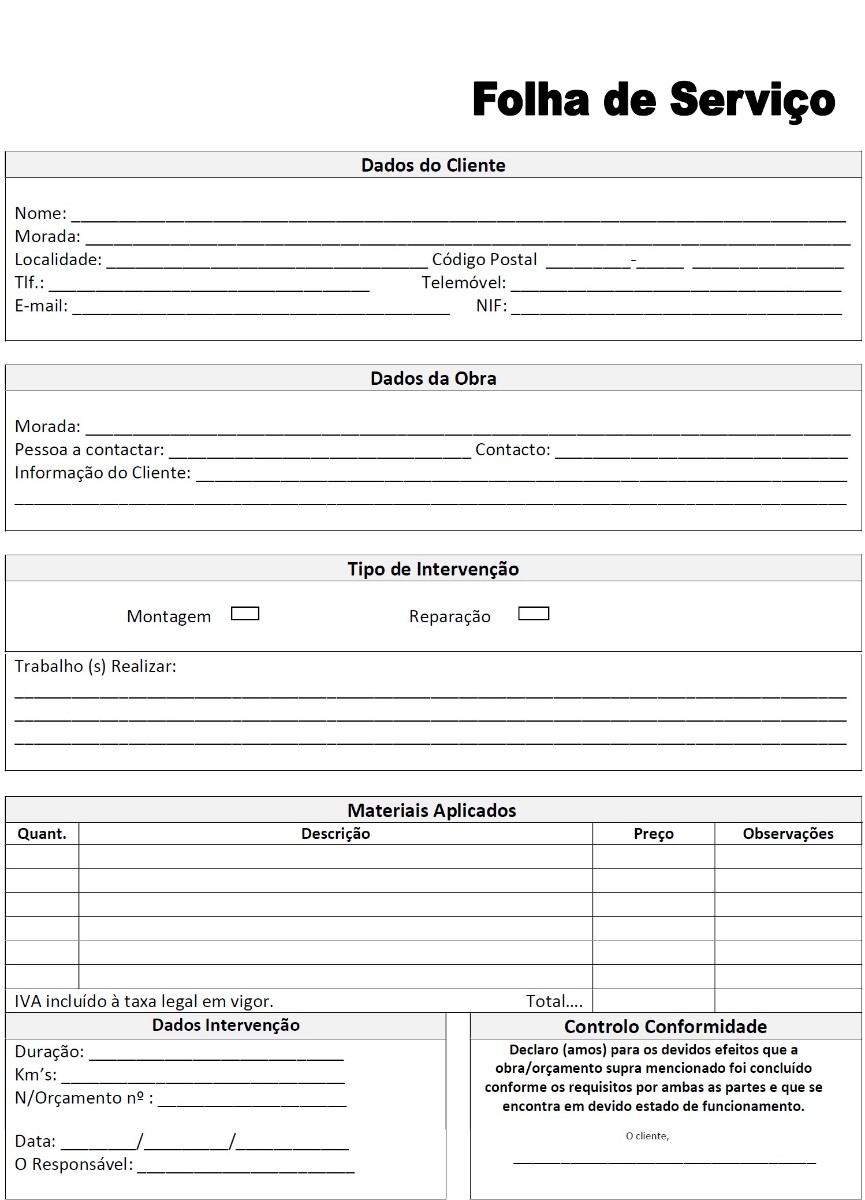

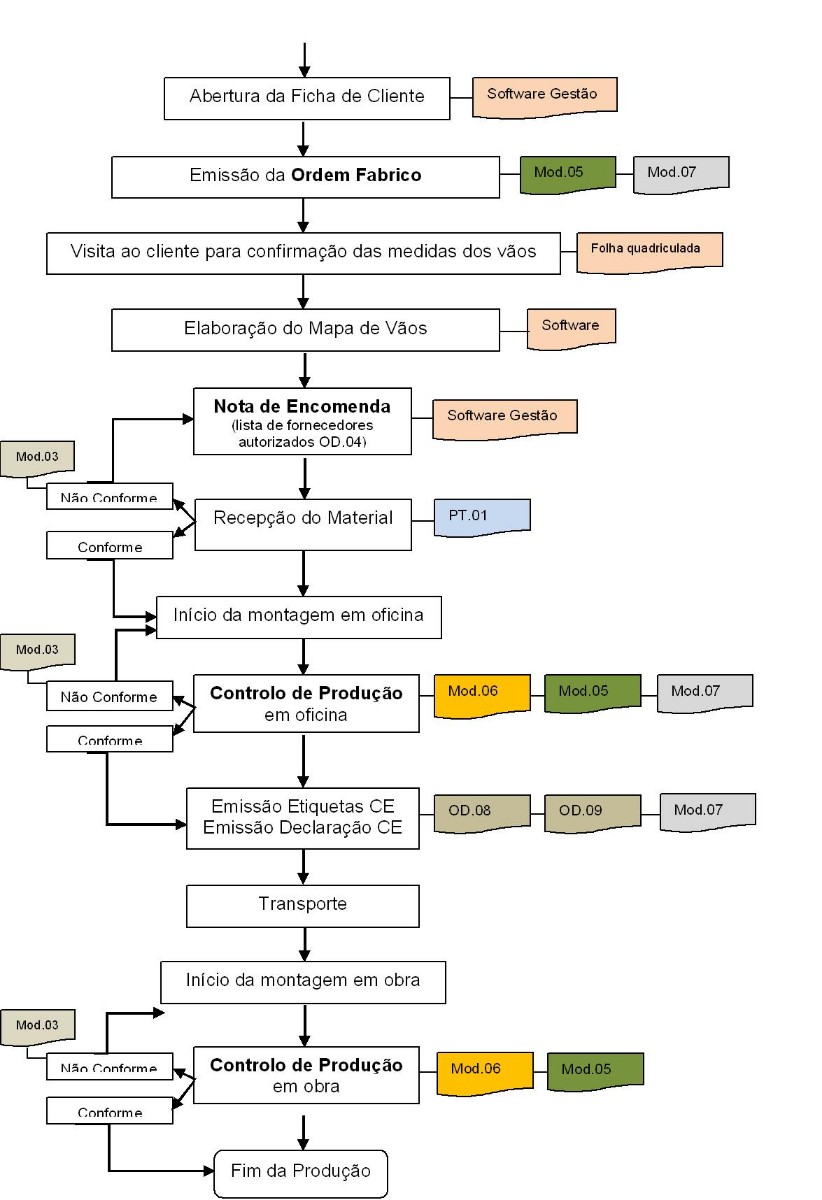

Este procedimento pretende descrever e definir a metodologia a ser seguida pela Fluxoalumínios, Lda., desde a adjudicação pelo cliente de uma obra de caixilharia de alumínio, passando pelo sua produção/fabrico em oficina e pelo seu transporte até entrega e/ou montagem no cliente/obra.

- Definições:

Produto acabado – janelas ou portas de alumínio produzidas em oficina, consideradas propriedade do cliente, e que estão prontas para entrega ou transporte e montagem em obra. Pode incluir janelas ou portas com vidro ou sem vidro (que será depois aplicado em obra).

Obra – local físico, pertencente ao cliente, onde vai ser montado o produto final (janelas ou portas).

- 3. Descrição e Metodologia:

Para iniciar a produção de uma janela ou porta de alumínio é necessário verificarem-se os seguintes passos:

- Contacto com o cliente

- Visita ao cliente para verificação geral da obra e realização das medições parciais

- Elaboração da Proposta/Orçamento da obra, para entrega ao cliente

- Adjudicação da obra pelo cliente, com elaboração de um Contrato de Prestação de Serviços.

Após adjudicação da obra e contrato celebrado:

*Mapa de Vãos:

São produzidos informaticamente, através de um software apropriado.

Estes mapas são elaborados com base nas medições efetuadas em obra e são identificados por um número sequencial (nº/ano), atribuído pelo próprio programa, e com o nome do cliente e respetivo nº de Ordem de Fabrico.

Possuem:

- um campo com um nº sequencial para as diferentes peças a fabricar;

- um campo para descrição da peça a fabricar, onde lhe é atribuído um código de identificação com J (janela) ou P(porta) ou B(báscula), um V (vão) seguido do nº sequencial correspondente ao nº de vãos da obra (ex.: J.V01, J.V02, P.V03, B.V04…, J.V09).

Neste campo faz-se também uma descrição do tipo de peça (ex: janela de abrir, porta de correr), da série de alumínio a utilizar, das características do vidro a aplicar (vidro+película - caixa ar - vidro+película; ex: 3+3,2 – 12 – 3+3,2) e das dimensões da peça a fabricar (altura x largura);

- um campo para indicação das quantidades de cada peça;

- um campo para o desenho da peça, com as respetivas dimensões.

Este código de identificação é depois inscrito na face interna do perfil da respetiva peça e no verso da respetiva etiqueta CE, para posterior colocação em obra.

*Notas de Encomenda:

São produzidas informaticamente, através de software de gestão próprio para o efeito.

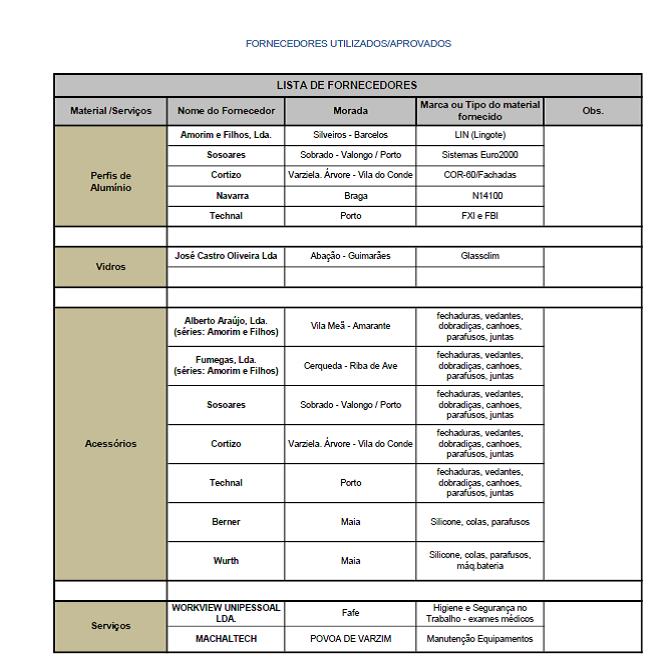

As notas de encomenda das matérias-primas (perfis alumínio, vidro e acessórios) são feitas por obra e apenas aos fornecedores aprovados, constantes da Lista de Fornecedores - OD.04.

Estas são identificadas por um número sequencial (ano/nº), atribuído pelo próprio programa, e com o nome do cliente e respetivo nº do orçamento/proposta.

*Receção do material:

É feita por obra e o material é rececionado de acordo com o procedimento Receção de Material - Inspeções a realizar (PT.01).

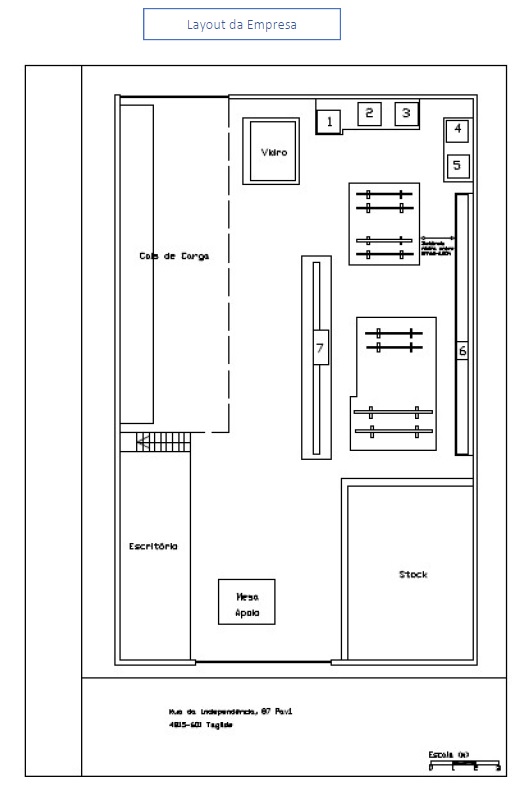

Os perfis de alumínio, se não forem imediatamente trabalhados, são colocados nas estantes da zona de stock, devidamente identificados com o nome da obra/cliente, o número da ordem de fabrico e o nome da série.

O vidro é colocado no local de stock de vidro, em cavaletes, devidamente protegido com cartões, e identificado com o nome da obra/cliente e o número da ordem de fabrico.

Os acessórios são colocados na zona de stock de ferragens e devidamente armazenados por tipologia de material.

*Início da montagem em oficina:

Antes de se iniciar o fabrico/produção de uma obra, os acessórios (ferragens, juntas, silicones, colas, etc.) são pré-selecionadas e colocados, por obra, no “carrinho de obra” que circula junto às bancadas de trabalho.

Este carrinho é também identificado com nome da obra/cliente e o número da ordem de fabrico.

*Acondicionamento e Transporte:

O produto acabado em oficina é colocado na Zona de Produto Acabado/ Expedição, onde lhe são afixadas as Etiquetas CE e Declaração de Conformidade CE, antes de serem transportadas para o cliente. Estas janelas e/ou portas são devidamente isoladas entre si com cartão espesso para que não se danifiquem.

O transporte do produto acabado da oficina para o cliente é efetuado em carrinha de caixa aberta da empresa ou por uma empresa transportadora.

Aquando da sua colocação na carrinha/camião, todos as janelas e/ou portas são devidamente isoladas umas das outras com cartão espesso e fita-filme e devidamente amarradas à estrutura da carrinha/camião com cordas.

- Responsabilidades:

Cabe à gerência: emitir as ordens de fabrico; efetuar as notas de encomenda; efetuar a receção do material; garantir a correta identificação e stockagem do material rececionado; emitir o controlo da produção, podendo também efetuar o controlo de produção; registar e verificar as não conformidades que ocorram; emitir as etiquetas e a declaração de conformidade CE;

Cabe ao colaborador definido: efetuar o todo o controlo de produção; registar e comunicar à gerência todas as não conformidades que ocorram.

- Produtos Não Conformes:

A observação de Não Conformidades em produtos não acabados e/ou em produtos acabados ou finais, originam a sua imediata colocação em local próprio e identificado como “Material Não Conforme”, até decisão relativa ao seu destino.

Controlo de Instalações e Equipamentos

- Objetivo:

Este procedimento pretende descrever e definir a metodologia a ser seguida pela Fluxoalumínios, Lda., no respeitante à gestão e manutenção das instalações e equipamentos utilizados no decorrer da sua atividade, garantindo a sua funcionalidade e operacionalidade.

- Definições:

Instalações – edificação onde é exercida a atividade (oficina)

Equipamentos – engloba máquinas (com maior dimensão, não móveis, e que se encontram dentro das instalações) e dispositivos de medição (com menor dimensão, móveis, e que se utilizam dentro e/ou fora das instalações) necessários à execução da atividade.

- 3. Descrição e Metodologia:

Instalações:

Encontram-se em boas condições estruturais, não oferendo qualquer tipo de impedimento ao bom desenrolar da atividade, quer em termos de segurança e saúde dos colaboradores, quer para garantia da qualidade e integridade produtos fabricados.

Os colaboradores são informados sobre os requisitos internos referentes à correta utilização das instalações, locais de carga/descarga, locais de stock, locais de acondicionamento do produto acabado propriedade do cliente, locais de produto não conforme, operações de limpeza e manutenção do local de trabalho.

As situações de Não Conformidade das instalações podem ser registas e comunicadas à Gerência (responsável), que providenciará a sua reparação.

Equipamentos:

Todos os equipamentos a adquirir ou recentemente adquiridos devem ser acompanhados do respetivo manual de instruções, redigido em Português.

Através da consulta dos manuais de instruções dos equipamentos, devem ser identificados as datas e as operações de manutenção específicas (preventiva e/ou corretiva) para cada máquina.

Para os dispositivos de medição utilizados também devem ser identificadas as datas em que necessitam de ser aferidos/inspecionados.

Todos os equipamentos considerados fundamentais à atividade, passíveis de verificações /inspeções periódicas e cujo estado/condições de funcionamento tenham influência na qualidade final do produto acabado, são registados e controlados através do Mod.01 – Mapa de Controlo de Equipamentos.

No Mapa de Controlo de Equipamentos são registados os elementos relevantes referentes a cada máquina ou dispositivo de medição, desde: características gerais, estado de utilização, local de utilização, bem como o respetivo Plano de Manutenções Preventivo e as Manutenções Corretivas efetuadas (para avarias detestadas).

A cada equipamento é atribuído um código, com a inicial do tipo de equipamento (M – Máquina; DM – Dispositivo de Medição) e com um número sequencial respetivo (exemplo: M.01, M.02, ….e DM.01, DM.02, …)

O Plano de Manutenções Preventivas, define a periodicidade das intervenções/verificações internas e/ou externas a realizar a cada equipamento, o responsável pela sua realização e o respetivo registo: Mod.02 (para manutenções internas) e registo externo (para manutenções realizadas pelo técnico da marca).

Os campos referentes a Manutenções Corretivas, servem para registo de avarias destetadas, com averiguação das possíveis causas e do tipo de reparação efetuada.

- 4. Responsabilidades:

Cabe à Gerência:

preencher e atualizar, informaticamente, o Mapa de Controlo de Equipamentos;

definir o Plano de Manutenções Preventivas, com a periodicidade e o tipo de intervenção/verificação/aferição a efetuar a cada equipamento; promover a realização das manutenções internas e externas; arquivar os registos (internos ou externos) das manutenções preventivas efetuadas; arquivar os registos de manutenções corretivas efetuadas; observar e garantir o bom estado geral de conservação dos equipamentos.

Cabe ao colaborador definido:

a realização das manutenções internas preventivas e periódicas a cada equipamento e registá-las no respetivo mapa; comunicar eventuais avarias ou anomalias detestadas nos equipamentos.

- Arquivo:

Manuais de instruções - arquivados numa pasta designada “Manuais de Instruções/Fichas Técnicas”, existente na sala da Gerência, e/ou junto da respetiva máquina.

Registos – arquivados numa pasta designada “Registos de Manutenções”, existente na sala da Gerência.

Controlo de Não Conformidades / Reclamações

- Objetivo:

Este procedimento pretende descrever e definir a metodologia a ser seguida pela Fluxoalumínios, Lda., no respeitante à identificação e tratamento de Não Conformidades e Reclamações observadas.

- Definições:

Não Conformidade (NC) – não satisfação de um requisito.

Reclamação – queixa ou não conformidade destetada externamente e formalizada por um cliente ou outra parte interessada relativamente aos produtos fabricados e/ou aos serviços prestados.

Produto Não Conforme – produto, acabado ou não, que não satisfaz um requisito.

- 3. Descrição e Metodologia:

Qualquer colaborador pode detetar uma Não Conformidade ou receber uma Reclamação (por telefone, fax, email ou pessoalmente), registando-a no Mod.03

Sempre que possível devem ser identificadas as causas/motivos que as originaram.

Este registo deve ser entregue à gerência, para que esta proceda à sua análise e tratamento.

A gerência atribui-lhe uma codificação por tipo, sequencial e com indicação do ano de ocorrência. Assim, as NC têm uma numeração sequencial e as Reclamações outra numeração sequencial; aquando da mudança do ano civil, a numeração sequencial mantêm-se em ambos os casos e altera-se apenas o ano.

É da competência da gerência analisar a situação que originou a Não Conformidade ou a Reclamação, podendo para tal envolver outros colaboradores.

Esta análise pretende:

- investigar as possíveis causas ou motivos apontados;

- decidir quanto ao seu tratamento - através da implementação de ações para eliminar a NC e a reposição da situação (correção) e, através da implementação de ações que evitem que a situação se volte a observar (Acão corretiva).

Uma Acão corretiva que não se tenha mostrado eficaz para resolução da situação observada, ou seja, não evitou a recorrência da NC/Reclamação, pode originar a abertura e implementação de uma nova Acão corretiva mais adequada.

Para tal, no Mod.03, assina-se com um x o campo “Não Eficaz”, podendo indicar-se as razões no campo Obs., e assina-se com um x o campo “Nova Acão Corretiva”, indicando-se no campo Obs. qual a nova Acão corretiva a tomar.

Quando a correção e a Acão corretiva estiverem implementadas, com eficácia, a gerência fecha a NC/Reclamação, assinalando-o com um x no campo respetivo.

O controlo de todas as Não Conformidades/Reclamações, respetivos tratamentos (correções e ações corretivas tomadas), responsabilidades e ponto de situação (fechada ou não), é efetuado no Mod.04 – Mapa de Controlo de Não Conformidades/ Reclamações.

- Responsabilidades:

Cabe à gerência: definir as correções e ações corretivas a implementar; encerrar a NC/Reclamação; preencher e atualizar, o “Mapa de Controlo de Não Conformidades/ Reclamações”; arquivar os registos efetuados; analisar, periodicamente, todas as NC/Reclamações observadas por forma a avaliar a sua frequência e prejuízos causados e decidir sobre eventuais ações a tomar.

Cabe ao colaborador: a implementação das correções definidas e o acompanhamento das ações corretivas decididas, registando as informações necessárias para a avaliação da sua eficácia; para tal é-lhe fornecida uma cópia do registo de Não Conformidade/Reclamação, com a descrição das ações a tomar.

- Arquivo:

Todas as Não Conformidades/Reclamações registadas no Mod.03, são arquivadas na pasta “Não Conformidades/ Reclamações” existente na sala da gerência.

O “Mapa de Controlo de Não Conformidades/ Reclamações”- Mod.04 é mantido e atualizado em suporte informático podendo ser também impresso e arquivado na pasta das “Não Conformidades/ Reclamações”

- Produtos Não Conformes:

A observação de Não Conformidades em produtos não acabados e/ou em produtos finais, originam a sua imediata colocação em local próprio e identificado como “Material Não Conforme”, até decisão relativa ao seu destino.